摘要:自1888年原铝工业化生产以来,铝产业就面临着如何减少温室气体排放的问题。每提取1t原铝,直接与间接排放CO2 12.8t,2018年全球铝工业排放的温室气体约7.7亿吨CO2-eq。近期有精准控制阳极效应的发生频率与持续时间等四项降低措施,长期措施就是不用炭阳极改用惰性阳极。

关键词:温室气体;全氟碳化合物;原铝生产;二氧化碳;惰性阳极

1.导言

近二三十年来,对环境的状态越来越关注和重视,为了健康和安全,无论是企业还是研究组织都在想方设法降低原铝生产的危害和提高能量效率,以使生产成本更加合理和降低碳足迹。

铝电解厂曾有不好的声誉,主要是因为提取原铝时电解槽会排放对环境不利的氟化物。这些排放物中的一些气体和颗粒对铝厂周围的动植物都有较大危害。不过可喜的是,氟化物的危害问题相对可以更好的解决。当前所有的铝厂都就地建有烟气处理中心,现有的设计很完善,能更好的吸收氟化物,特别是干法净化器能很好完成这项任务。当前全球铝工业排放的氟化物浓度已下降到0.72kg F/t Al。

目前主要的问题是温室气体(GHGs)排放,它会使地球变暖,25年以来科学工作者对如何减少温室气体排放做了许多工作,其中最大的成就是,电解槽阳极效应释放的含氟碳化物(PFC,Perfluorocarbon)气体的排放已得到有效控制。剩下的环境问题是碳足迹。不管是湿法净化还是干法净化,都对CO2束手无策,就是矿物燃料发电厂也对CO2排放控制没有完全好的办法。

2.铝生产的碳足迹

碳足迹的定义是,在生产维持人类生命活动的物(例如铝)全过程中直接和间接排放的温室气体(GHGs)。为便于比较,应把它们换算成或表达为二氧化碳当量,可写为CO2-eq或CO2eq。在6种主要的温室气体中,电解铝时排放的有2种:CO2,PFCs(以CF4为主和少量的C2F6)。提取原铝总的碳足迹由5部分组成:

● 由铝土矿提取冶金级氧化铝;

● 电解时炭素阳极上形成的;

● 氧化铝电解排放的CO2;

● 电解槽内因阳极效应排放的含氟碳化合物(PFC);

● 火电发电厂燃烧化石燃料释放的CO2。

提取原铝时各个工艺阶段排放的CO2及其所占的比例见表1。

表1 提取原铝各工艺阶段排放的CO2及比例(平均值)

工艺阶段 | CO2排放量 t/t Al | 比例% |

铝土矿开采 | 0.03 | 0.20 |

冶金级氧化铝生产 | 1.5 | 11.60 |

锻烧石油焦生产 | 0.3 | 2.30 |

阳极生产 | 0.3 | 2.30 |

阳极组装 | 0 | 0 |

阴极及槽衬消耗 | 0.03 | 0.20 |

电解 | 1.5 | 11.60 |

全氟碳化合物排放 | 0.6 | 4.70 |

铸锭铸造 | 0.1 | 0.80 |

电力生产 | 8.5 | 66 |

总计 | 12.8 | 100 |

铝工业在竭力降低原铝生产时的温室气体排放(GHG)。例如1995年-2016年北美的碳足迹降低了近40%,即使这样,行业整体排放仍很大。目前,全球铝工业排放的温室气体相当于7.5-8亿吨 CO2-eq/a。据国际能源机构(IEA)的数据,铝工业占全球CO2-eq排放的1%左右。这是一个惊人的数字,而且仍在增长。这不仅是因为铝的消费在增加,并且生产铝所用的电力原料也多为化石燃料。

自2010年以来,提取原铝用的电力,煤电是主要的。2016年原铝所用的电力中,煤电占61%,水电占27%,天然气电占10%。另外,电解铝用的电力结构也不均匀衡,有的地区煤电占的比例很大,有些地区则几乎全用水电。全球三大原铝地区的用电种类为:中国煤电占81%,欧洲水电占44%,海湾经济共同体国家(GCC)天然气电占87%,这种态式已保持15年之久。

2.1 铝土矿开采

铝土矿开采CO2的排放量很低,其中装车(船)与运输排放的温室气体多一些,总排放量约0.03t CO2-eq/t Al。

2.2 氧化铝生产

拜耳法提取氧化铝时不直接排放CO2,大部分温室气体排放是由于燃料燃烧。在氧化铝提取工艺中需要改进的两大板块是:用圆形流态化床炉(fluidized bed kiln)代替回转炉(rotary kiln);加大废热利用即热电联用(CHP,combined heat and power),燃料燃烧用于发电,而热则用于氧化铝生产的相关阶段,既改善了能效,同时也降低了氧化生产过程中温室气体排放强度,现在在原铝生产过程中氧化铝温室气体排放平均值约为1.5t CO2-eq/t Al。

2.3 煅烧石油焦生产

在预焙阳极生产过程中,煅烧石油焦(CPC)是一种主要原料,其生产时的温室气体排放应予计算,不可忽视,通常其量决定于所用燃料种类,一般为0.65-0.72t CO2/t石油焦,平均值可按0.7t CO2/t锻烧焦计算。若假设每生产1吨铝的净炭消费量为0.4t的话,那么煅烧石油焦的CO2排放量与阳极生产的排放量相等,为0.3t CO2/tAl。

2.4 阳极生产

在阴极生产过程中,排放CO2的主要部分有3个:用炭基燃料的焙烧炉,燃料燃烧释放CO2;生制品(生阳极,green anode)在焙烧过程中会放出多种挥发物,有H2O、CO、CO2、CH4、CnHm等,CO2是主要排放物;生阳极在焙烧前涂有一些保护焦(packing coke),焙烧时它会氧化,释放CO2。焙烧是炭和石墨制品生产工艺过程中一道重要的热处理工序。

在阳极焙烧初期,CO2排放量主要取决于黏结剂,成型生阳极制品的主要组成焦炭颗粒和黏结剂。在预焙阳极制备过程中,一般以0.32t CO2/t Al的排放值作为标准值。在整个阳极炭素制造过程中温室气体排放为0.26-0.62t CO2/t Al,在文献报道中甚至有低到0.20tCO2/t Al的。

2.5 阳极组装

阳极组装室CO2排放量可忽略不计,可认为排放量为零。

2.6 阴极炭素块生产与废槽衬

电解过程中,阴极反应本身并不在电解槽内释放任何CO2,实际上,只有阴极铝表面最上层具有电化学敏感性,因为表面层内有新形成的铝原子。用铝产业的行话来说,阴极只是一个装铝水的槽,由钢壳、炭素块、集流杆、捣实的糊底层、侧墙、绝缘与耐火材料层组成。生产的阴极炭素块在焙烧时会释放一些CO2,但是换算成槽寿命周期内吨铝的排放量却是一个很小的数,同时,生产含碳的捣实糊时排放的CO2也微不足道。

在提取铝的过程中会产生不可以利用的废槽衬(SPL,spentpotlining),平均起来,废槽衬量为25kg/t Al-35kg/t Al,其典型碳含量为30%。过去大部分SPL作为工业废弃物填埋。为了最大限度利用SPL,可把其中的炭作为其他工业的原料,例如作为水泥生产燃料。不过,即使其中的炭得到充分利用,所排放的CO2也不多,约为0.03t CO2/tAl。最佳的回收利用途径是,仍用它作为铝冶炼的筑炉材料。

2.7 电解

自1888年铝的工业化生产以来,铝电解槽的阳极就是用炭素制的,CO2的排放是不可避免的,如果阳极消耗最小化,就能降低CO2排放,达到1.5t/t Al,稍后再详细讨论。

2.8 阳极效应

将阳极效应的全氟碳化合物排放量减至最少,也是减小电解槽温室气体排放的有效途径之一,氟化物的主要成分为CF4和C2F6,它们对地球温室效果影响非常大,分别为CO2的7390倍和14200倍。

因此,必须从战略上对电解槽的各项工艺参数进行精准控制,以减少阳极效应次数与缩短其持续时间,以便氧化铝更好地溶解与搅拌。2016年,全球全氟化物平均排放密度为0.63t CO2-eq/tAl。这个数量可不小,但从历史发展来看,却取得了巨大进展,只有1990年排放量5.1t CO2-eq的12%。从排放全氟碳化合物量看,自1990年以来几乎减小了90%,而同期原铝的产量却上升了300%。从铝工业全氟碳化物的绝对排放量来看,1990年约为1亿吨CO2-eq,而2016年只有3500万吨,下降了64%。

2016年,全球所有电解槽(含自焙槽)的含氟碳化合物(PFC)排放量为0.63t CO2-eq/tAl,但还应增加大型现代化点式下料预焙槽的近0.2t CO2-eq/t Al,最低排放为<0.06t CO2-eq/t Al。

对所有的现代化预焙槽是否真的需要考虑阳极效应,有人认为,只有当槽内电解质中氧化铝浓度低于某一临界值时才会发生阳极效应,使槽电压不稳定,同时由于阳极水平工作方面之下有气膜形成,使电压升高好几倍,过去大家认为,只有在高达6V或8V时,才会发生阳极效应,释放含氟碳化合物(PFC)。

不过几年前中国铝工业传出了一些新的令人兴奋的好消息,大型现代化预焙槽即使在没有阳极效应时,也会不断地连续排放PFC,这就是说,槽内排出的PFC占总量的10%-90%,平均为70%。近些年来,其他国家的一些公司也观察到了类似的现象,看来这是一个普遍存在的问题。

对于高阳极电流密度与大电流的现代化槽排放PFC的开始电压低于常规4.0V-4.5V槽电压的问题,可能是由于大型槽内氧化铝在电解质中的溶解不完全与搅拌不充分导致,因为大槽都是多点下料。这就是说,在预焙阳极下方存在局部氧化铝贫乏区,而通过这些阳极的电流将下降,于是阿姆电压下降,而阳极势能(potential)随即上升。这种势能也就是电位可超过产生CF4所需的电动势(emf),产生CF4的电动势为2.4V,于是就会形成PFC气体。这相当于发生阳极效应,同时阳极消耗上升,阳极产生的气体主要为CO。

2.9 铸造重熔用锭

铸造重熔用锭或压力加工用的圆锭和扁锭排放温室气体甚少,仅占总排放量的1%-3%,主要释放源为:熔炼、造渣、车间能源(plant power)。

2.10 火电生产

火电是指燃烧燃料(煤、石油、天然气等)发出的电力。燃料燃烧时会释放大量的温室气体,主宰着当前铝生产的排放量,将在下节讨论。

3. 电解铝不同电力来源的CO2排放

水电

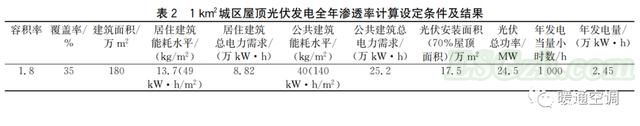

表2表示用水电提取铝时,温室气体的排放历程,从铝土矿开采到生产出重熔用锭或加工用锭(氧化铝生产、预焙阳极生产、氧化铝电解)全过程的总排放量为4.3t CO2-eq/t Al。

表2.用水电生产原铝的全过程温室气体平均排放量

(tCO2-eq/t Al)

工序 | 温室气体排放 |

电解铝厂排放 | 电解1.5 阳极效应0.6(平均) 0.2(最佳) |

原料生产排放 | 氧化铝生产 1.5 煅烧石油焦与阳极生产0.6 |

铸造排放 | 0.1 |

合计 | 4.3(平均)—3.9(最佳) |

(用现行最佳的工艺(BAT)电解铝,由于阳极效应的减少,含氟碳化合物的排放量可减少10%总排放量)

火电

按所用燃料分,火力发电主要有燃煤发电、燃油发电、燃气发电。在原铝提取过程中若用的是火电,则在其生命周期内,间接排放的CO2占总温室气体的65%以上,这是很惊人的,它们主要是火力发电厂释放的。根据文献资料,在现行的技术条件下,发电厂的排放量为360-575g CO2-eq/kWh。

表3.用燃气火电生产原铝的全过程温室气体平均排放量

(tCO2-eq/t Al)

工序 | 温室气体排放 |

电解铝厂排放 | 电解1.5 阳极效应0.6 |

原料生产排放 | 氧化铝生产 1.5 煅烧石油焦与阳极生产0.6 |

铸造排放 | 0.1 |

燃气发电厂排放 | 6.0 |

合计 | 10.3 |

表3中所列出的是用燃气火电提取原铝时各阶段的CO2排放量,是全世界生产1t铝的平均CO2排放,为10. t CO2-eq/t Al 。其平均交流电耗为14300kWh/t Al,电厂的CO2排放量比其他各阶段(电解、原材料生产、氧化铝和阳极生产)的排放量之和大50%以上。

如果用的是燃煤火电,那么电厂的温室气体排放则大得多,在当今的生产条件下,燃煤电厂的排放量为800g -1000g CO2-eq/kWh,可见燃煤电厂的CO2排放量比燃气厂的高一倍。

表4.用燃煤火电生产原铝的全过程温室气体平均排放量

(tCO2-eq/t Al)

工序 | 温室气体排放 |

电解铝厂排放 | 电解1.5 阳极效应0.6 |

原料生产排放 | 氧化铝生产 1.5 煅烧石油焦与阳极生产0.6 |

铸造排放 | 0.1 |

燃煤发电厂排放 | 13 |

合计 | 17.3 |

表4中显示的是用燃煤火电提取1t原铝各阶段(从采矿到铝锭)的平均温室气体排放为17.3 tCO2-eq/tAl。

在1993年,赫格伦(Huglen)和克范德(Kvande)[2]计算了全球原铝提取的总CO2排放量为12t/tAl(采矿、选矿、预焙阳极、电解、发电、铸造),2002年德诺拉(de Nora)[3]认为全世界的加权平均排放量为10.5t CO2/t Al。由表1-表4的数据可计算得,2016年全世界生产原铝CO2的平均排放量为12.8tCO2-eq/t Al,其中电厂的排放约占70%(见表1)。由此可见,全球生产原铝的温室气体排放是以电相关的间接排放为主的。

从电厂开始降低CO2排放最为重要

什么办法能降低CO2排放?铝厂想到的首先是减少电力消耗。铝厂总是想尽一切办法降低电耗与购买低价的电。目前,在原铝生产成本构成中,电力成本约占30%,同时,全球电价在可预见的时期内仍会持续上升,因此,节约用电是铝厂的首要战略措施,对哪个厂都是这样。

近年来,使用天然气火电的原铝产能有所增加。与燃煤发电相比,它的热效率不但比煤炭的高,而且碳足迹也低一些,中东地区几乎全用天然气,而且海水淡化用的能源也是天然气。毫无疑问,铝工业宜尽可能可再生的新能源,如风能、太阳能等。另一个措施是,净化火力发电厂的CO2和除去C,不过从目前来看经济上是否可行尚很难说,因此铝工业要完全用上绿色电还有一段漫长的路要走。

4.电解槽的炭消耗

电解槽的阳极净消耗取决于一系列因素:电解过程的最低消耗,电流效率,非电解消耗(额外消耗)。

4.1 阳极的最低(电解)消耗

电解法制备铝时,在热化学上产生的阳极平衡气体大致是99% CO与1% CO2,CO占压倒性的多数,是电解阳极电流密度低时产生的,然而由于结构方面与能量传输方面的原因,动力学受到限制,在正常阳极电流密度时发生的反应为:

2Al2O3(溶解的)+3C(固)=4 Al(液)+3CO2(气)(1)

如果完全按此反应进行,那么最低的理论上的炭消耗为333kg C/t Al,可是在实际电解生产中,总会同时形成CO,无法实现理论上最低炭消耗。现在能够达到的最低消耗>390kg C/t Al。

使炭消耗超过理论最低值的原因是:生产的液态铝与阳极气体反应,又被氧化;阳极炭与二氧化碳气体在电化学中间面以外的地区发生反应。

4.2 电流效率为何小于100%

电解槽电流效率(CE)总小于100%,主要原因有三个:阳极放置不合理或由于阳极消耗不一致,出现了阳极尖峰;涡流区有金属滴落下,随后与阳极接触发生电化学反应;金属在电解质中溶解,与阳极气体层接触,按如下反应式发生所谓逆反应:

2Al(液)+3CO2(气)=Al2O3(溶解的)+3CO(气) (2)

假如不计CO的直接电化学反应形成,那么95%CE时,阳极炭消耗351kg C/t Al,而90%CE时的消耗为370kg C/t Al。

4.3 阳极的过量消耗(非电解消耗)

引起阳极过量消耗的原因有三:

A.在阳极表层下方有CO2,即使精心操作,CO2也会与阳极反应形成CO消耗一部分炭,可用下式表示,

CO2(气)+C(固)=2CO(气) (3)

上述反应△G°是负的,但是△H°却是正的,因此反应进行有热转移,在温度低于700℃时此反应不会发生,1000℃时反应强烈,据估算,此反应需消耗20kg C/t Al-30kg C/t Al。显然,此反应的速度决定于阳极炭块的渗透率与浸入电解质中的深度。

B.覆于阳极上的绝缘材料不致密不完好,阳极顶部与侧面暴露于大气中,可能发生空气燃烧反应:

C(固)+O2(气)=CO2(气) (4)

上式中的△G°和△H°都为负,因此是放热反应,在空气温度400℃-500℃时就会在裸露表面上发生,温度上升,反应加速。此反应的进行程度决定于:阳极表面形状、阳极表面覆盖材料成分以及阳极布置形态,一般炭素损失为30kg C/t Al-60kg C/t Al。

C.在组合阳极中,会因碳结构差异引起不同反应性的碳粉化(carbon dust),不过粉化引起的炭损失很小,一般为1kg C/t Al-8kgC/t Al。不过也可能更大,阳极焙烧不好或是阳极用开孔多的材料制成,则炭损失偏大。

4.4 总消耗

在实际生产中大家关心的是炭素的总消耗,最简单的衡量指标是阳极的净消耗。电解铝时,计算的CO2排放量见表2,它是阳极净消耗的函数。电解铝的碳足迹为1.4tCO2/tAl-1.6t CO2/tAl。由表内的数据可见,减少10kg C/t Al,可减少CO2排放36kg/t Al,这看来是一个小数,但是若全世界铝工业电解厂都能按此数降低阳极净消耗,就可以减少排放20MtCO2/a。表2的数据适合于现代化预焙槽,同时假定阳极炭含量为97.6%。

表5 电解铝阳极净消耗与CO2排放量关系

阳极净消耗,kg C/t Al | CO2排放量,tCO2/t Al |

390 400 410 420 430 440 450 517(自焙槽) | 1.395 1.431 1.467 1.503 1.539 1.575 1.61 1.85 |

综合考虑(1)式与(2)式、电流效率下降与一些次要反应等,通常阳极净消耗为395kg/t Al~460kg/t Al。可是出于对原铝纯度的要求,阳极仅消耗70%-80%,未消耗部分称为残极,残极质量可不轻。阳极总消耗等于阳极净消耗与残极质量之和,大多数铝厂的阳极总消耗(gross anode consumption)达500kg C/t Al-600kgC/t Al,残极上炭素可得以回收,又用于阳极生产。

碳的结构受热处理条件制约,在其反应与消耗中起着重要作用,如果铝厂的阳极总消耗处于上限,就必须多采购或制造20%的阳极,导致生产成本上升,因为阳极大都占原铝提取成本的15%左右。

5. 改进阳极质量减少CO2排放

在原铝生产中怎样才能减少阳极净消耗呢?反应分析告诉我们,降低措施为:提高质量,改进结构。根据试验测量得到一个可以预测阳极净消耗(NAC)的数学方程式[3]:

NAC=333/CE+1.2·(BT-960)-1.7·CRR+9.3 (5)

式中:NAC(netanode consumption)-阳极净消耗,kg/tAl;

CE(currentefficiency)-电流效率,不用百分数表示,而用分数表示;

BT(bathtemperature)-槽内电解质温度;

CRR(carbon dioxidereactivity residue)-二氧化碳残余活性,

于960℃标准状态下测得的,%;

AP(airpermeability)-空气渗透率。

可按下式计算CO2排放量:

ECO2=NAC·MP·[(100-Sa-Asha)/100]·44/12 (6)

式中:ECO2-预焙阳消耗排放的CO2,tCO2/t Al;

NAC(net anodeconsumption)-净阳极消耗排放的CO2,tCO2/t Al;

MP(total metal production)-铝的总产量,t;

Sa(sulphurcontent in baked anodes)-焙烧阳极的S含量,质量%,典型值1%S-4%S;

Asha(ash contentin baked anodes)-焙烧阳极的灰含量,质量%,典型值0.4%;

44/14-44为CO2分子量,14为碳的原子量,为一个无量钢的数字。

5.1 阳极安装与电流效率

阳极应安装得可以保持槽的操作稳定,从而保持电流效率与温度稳定,大部分铝厂每天都测量电解液温度。改善电流效率有种种措施,主要如下:

● 保持足够大的阳极-阴极间距,避免阳极接触铝,造成短路,对电解槽系列性能极为不利;

● 保持电解液温度低于约965℃,而又高于约950℃,避免大变化;

●电解液中氟化铝浓度保持在10Wt.%-12Wt.%;

● 保持足够低氧化铝浓度,以确保其快速溶解;

● 保持电解液洁净,不得有碳粉粒和氧化铝粒子和淤泥;

● 保持电解液高度16cm-18cm或更高一些;

● 保持槽内铝液高度,不宜过低。

5.2 槽内阳极设计改变

改变阳极设计可以降低槽电压和能耗,具体措施:采用更大的阳极和改变立柱与端轭形式;采用更好阳极杆组装,以使外部电压降最小化;在阳极上开槽,以便形成的气泡更轻松地排放。不过,阳极开槽后,电解时形成的CO会更多些,会加大阳极炭的净消耗,因为此反应多发生于阳极立面上,此面处的电流密度较低。可是,阳极的这些设计方面的改变需增加研发投入,会加大原铝生产成本,在一些情况下限制了这类改变。

4.3 阳极与残极质量

电解车间收到的阳极应确保品质:高的烘焙密度,以保证有长的使用期限;低的比电阻;以保证低的电压降,使能耗最小化;当浸入电解液中时,能经受热震,或者在生产期间出现裂缝后,也能受得热震,不会有炭粒脱落掉入电解液。其它质量要求:其纵向槽越深越好,因为它有助阳极预热和电解液均匀混合;倒棱圆滑,组装优良,以确保低的电压降,不会掉炭粒;生产高纯铝的阳极应有低的杂质含量。

烘焙不好的阳极(焙烧温度低或焙烧温度时间不够)可能会有炭粒掉入电解液、电导率下降、电流效率降低、工人劳动强度加大。

残极是生产阳极的有价原料,采用尽可能多的残极料,不但有经济效益而且对阳极质量也有益。尽可能好好地拆卸与处理残极,向炭素车间提供优质残料是电解车间的职责。

炭素厂欢迎返回的残极。残极应是坚硬的,因为软的残极多孔,不是好的阳极原料。此外,它的钠含量应低,同时从槽内提出残极时,除去其上的涂层时和清擦时炭的损失也会最少。

4.4 阳极的含硫量

近年来,石油焦的质量下降,它的硫含量上升,电解时排放的SO2随即增加。硫由于电化学氧化作用在阳极内存在着,并以COS(气体)形式离开阳极,排放量为0.66kgC-eq/t Al,因此阳极消耗上升。在生产中,热的COS气体被氧化成SO2气体,它虽不是一种温室气体,但对环境不利,引起酸雨。随着阳极含硫量的上升,捕集与除去二氧化硫工作也就成为必要了,于是出现了多种湿法除硫工艺。既然石油焦质量不尽人意,是否可用别的炭素呢?木炭可作为替代品,它的硫含量低,灰份也少,木材还是可再生的。

6. 惰性阳极

在电解槽中,可否用不反应的惰性阳极取代炭阳极呢?这是铝产业130余年来的梦想,为了研发这种电解槽已花了巨大的人力与物力[5],这种槽的阳极只生产氧,不会排放CO2,也不会排放任何氟化物,因为阳极没有炭零件了。

近年来,有关惰性阳极的报道很少。2016年,俄铝表示:“我们正在全力研究一种不用炭素的阳极,消除第二大温室气体排放源——炭阳极的氧化。生产铝不用炭阳极,铝就成为一种完全炭中性的金属,用的是水电,没有温室气体排放。”

如果全世界所有的铝厂用的都是惰性阳极槽,则温室气体平均CO2-eq排放将由12.8 CO2/t Al下降至10.4CO2/tAl,即下降19%。如果铝厂用的电都是可再生能源发出的,那么全球铝提取的温室气体排放可减少66%。

目前面世的低碳铝有4种,有两种用的是水电:俄铝的ALLOW铝,另一种是海德鲁铝业公司Hydro4.0铝,它们的最大碳足迹为4.0kg CO2/kg Al;另两种低碳的原铝重熔用锭是力拓与美铝的,前者商标为Rio Tinto Renew Al,后者为Alcoa Sustana。

7. 结束语

中国铝电解产业面临着如何降低温室气体排放的严峻挑战,正如姚世焕老先生所说:“原铝生产技术发展的主攻方向——低排放和低能耗”。怎样面对这种挑战呢?笔者根据文献资料和报道归纳为近期的措施和较长远的措施,较长远的措施兑现后,铝就成为一种真正的“绿色”金属了。近期降低温气体排放的四条措施:

● 通过精准的阳极效应控制减少效应频率与缩短持续时间,以减少全氟碳化合物(PFC)排放密度,从而减少CO2-eq排放;

● 缩短氧化铝添加周期,更换阳极时,提高电解液中氧化铝浓度,以降低非阳极效应的全氟碳化合物排放量;

● 采用更高效的阳极表面涂料,以降低阳极的净消耗;

● 减少所有铝厂的能耗,特别是那些使用火电(采用化石燃料发电)的铝厂,这一点对中国工业来说尤显重要。

作者:王祝堂

参考文献:

[1] Kvande H.,and Welch J.,How toMinimize the Carbon Footprint from Aluminum Smelters [J].Light MetalAge,February 2018:28-41.

[2] Huglen,R.and H.Kvande,Globalconsiderations of aluminum electrolysis on energy and environment,Light Metal1994,TMS:373-380.

[3] de Nora.V.,Veronia and Tinor2000 New Technologies for Aluminum Production,The Electrochemial SocietyInterface,Winter 2002:20-24.

[4]Dorreen,M.M.R.,Hyland,R.G.Haverkamp,J.B.Metson,AliJassin,B.J.Welch,and A.T.Taberaux.

Co-evolution of Carbon oxides andfluorides during the electrowinning of aluminum with molten NaF-AlF-CaF2-Al2O3electrolytes,Light Metals 2017,TMS:533-539.

[5]Galasiu,I.,R.Galasiu,andJ.Thonstad,Inert Aaodes for AlminiumElectrolysis,Alminium-Verlag,Düsseldorf,

Germany,2007.

国务院办公厅关于印发新污染物治理行动方案的通知【国办发〔2022〕15号】

习近平在2020气候雄心峰会上的重要讲话 正式宣布碳排放与新能源装机新目标